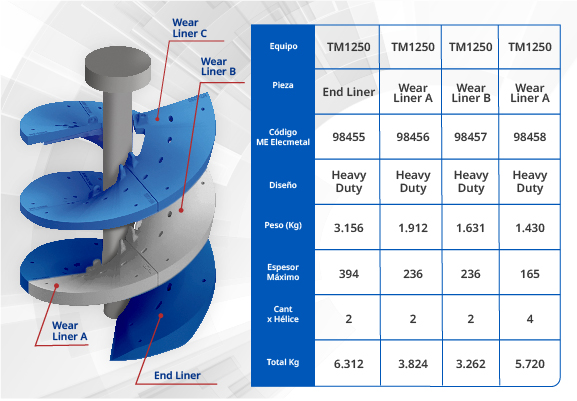

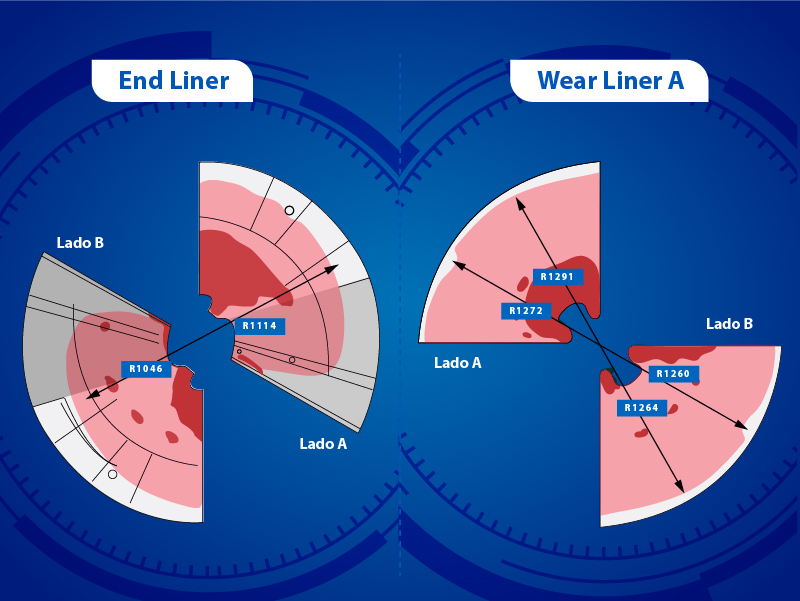

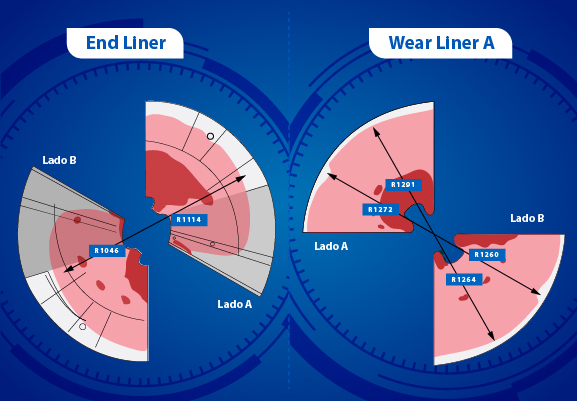

En cuanto a los resultados cuantitativos, considerando que el molino operó 3.860 horas efectivas, la siguiente tabla resumen los resultados de la prueba.

| Revestimiento |

Radio nominal (mm) |

Radio crítico gastado (mm) |

Desgaste total (mm) |

Tasa de desgaste (mm/hora) |

| End Liner Lado A |

1.353 |

1.114 |

239 |

0,062 |

| End Liner Lado B |

1.353 |

1.046 |

307 |

0,079 |

| Wear Liner A lado A |

1.353 |

1.260 |

93 |

0,024 |

| Wear Liner A lado B |

1.353 |

1.272 |

81 |

0,021 |

En general, todas las piezas logran resguardar el máximo desgaste permitido hacia el alabe de 1.000 mm en el radio crítico y pese a operar un 24% más de horas efectivas, el radio crítico con el que salieron las piezas fue un 5% mayor en la puntera que sufrió el mayor desgaste, quedando con un radio remanente crítico de 1.046 mm.

| Revestimiento |

Puntera diseño estándar |

Puntera Heavy Duty Lado A |

Puntera Heavy Duty Lado B |

| Horas efectivas de operación (horas) |

3.110 |

3.860 (+24%) |

3.860 (+24%) |

| Radio inicial revestimiento (mm) |

1.353 |

1.353 |

1.353 |

| Radio máximo recomendado (mm) |

1.000 |

1.000 |

1.000 |

| Radio final de la campaña (mm) |

999 |

1.114 (+12%) |

1.046 (+5%) |

| Desgaste total (mm) |

354 |

239 |

307 |

| Tasa de desgaste (mm/hora) |

0,1138 |

0,0619 (-46%) |

0,0795 (-30%) |

Se desprenden los siguientes resultados:

- Las punteras en prueba operaron un 24% más de horas efectivas que las punteras diseño estándar en la campaña anterior.

- La puntera lado A quedó con un 12% más de radio que la puntera diseño estándar.

- La puntera lado B quedó con un 5% más de radio que la puntera diseño estándar.

- La puntera Heavy Duty del lado A, logra cautelar al 100% el alabe del molino, pues le quedaban 114 mm todavía para llegar al radio crítico recomendado de cambio.

- La puntera Heavy Duty del lado B, logra cautelar al 100% el alabe del molino, pues le quedaban 46 mm todavía para llegar al radio crítico recomendado de cambio.

- Las tasas de desgaste respecto a la condición nominal se redujeron un 46% y 30% para las punteras ME Elecmetal A y B, respectivamente.

De acuerdo con el desgaste que se generó en esta campaña y en base a una proyección lineal del mismo, se estima que las piezas podrían haber operado en torno a 4.500 horas efectivas, lo cual habría cumplido la ambiciosa meta de alcanzar un 50% más de duración efectiva de las piezas respecto de la situación anterior.

![]()